11.11.2025 Zdravka Ley

ShareDie Intralogistik steht heute an einem Wendepunkt. Was vor knapp zehn Jahren als innovativ galt, fahrerlose Transportsysteme (AGVs) zu testen und in abgegrenzten Werkbereichen einzusetzen, ist inzwischen in vielen Werken Realität. Doch aus den einst klar definierten Pilotzonen ist ein komplexes Nebeneinander entstanden: Stapler, Routenzüge und AGVs bewegen Material parallel, gesteuert über unterschiedliche Leitsteuerungen, getrennte Datenquellen und inkompatible Schnittstellen.

Das Ergebnis sind fragmentierte Materialflüsse, mangelnde Transparenz, ineffiziente Abläufe und steigende Prozesskosten. Dabei sind es genau diese Brüche zwischen Systemen, die verhindern, dass die Potenziale moderner Technologien wirklich ausgeschöpft werden. Wer heute Effizienzsteigerungen anstrebt, muss nicht in erster Linie weiter automatisieren, sondern intelligenter vernetzen.

Das Dilemma der Insellösungen

In vielen Produktionsumgebungen agieren verschiedene Transportfahrzeuge nebeneinander, aber nicht miteinander. Stapler, Routenzüge und AGVs werden jeweils über eigene Systeme disponiert, die nur begrenzt Informationen austauschen.

So weiß das AGV-System zwar, welche Routen belegt sind, nicht aber, dass ein Routenzug denselben Bereich gerade anfährt. Oder ein Staplerfahrer bringt eine Palette zu einem Pufferplatz vor einer staplerfreien Zone. Er weiß jedoch nicht, ob dort noch ein Stellplatz frei ist, da die Abholung durch AGVs erfolgt und deren Leitsteuerung keine Rückmeldung an das Staplersystem liefert.

Das Resultat sind doppelte Wege, Wartezeiten und ineffiziente Ressourcennutzung. Besonders in mehrstufigen Transportketten, etwa vom Lager über einen Übergabepunkt bis zur Montagelinie, addieren sich diese Brüche zu einem spürbaren Effizienzverlust.

Dabei ist das Grundproblem nicht neu. Schon in den 80er Jahren standen viele Werke vor einer ähnlichen Herausforderung, als erste digitale Staplersteuerungen eingeführt wurden. Auch damals wurden einzelne Hallen oder Bereiche isoliert optimiert ohne durchgängige Transparenz über den gesamten Materialfluss.

Die isolierte Steuerung einzelner Verkehrsträger kann zwar lokale Effizienzgewinne bringen, schöpft aber das Potenzial vernetzter Intralogistik nur begrenzt aus.

Der Schlüssel liegt in der Integration

Das bedeutet alle Transportaufträge, Ressourcen und Wege werden in einem zentralen System zusammengeführt. Nur so entsteht eine gemeinsame Datengrundlage, die Transparenz über den gesamten Materialfluss schafft.

Der Schlüssel liegt in der gemeinsamen Steuerung hybrider Flotten bestehend aus unterschiedlichsten Ressourcen vom Stapler bis zum AGV. Standards wie die VDA 5050-Schnittstelle schaffen die Grundlage für den Datenaustausch zwischen Leitsteuerung und fahrerlosen Transportsystemen verschiedener Hersteller.

Genau hier setzt das Transportleitsystem SYNCROTESS von INFORM an. Die Software führt sämtliche Fahrzeuge – vom Stapler über den Routenzug bis zum AGV – in einer zentralen Steuerung zusammen. Es bündelt alle Transportaufträge, analysiert Prioritäten, Kapazitäten und Randbedingungen und entscheidet in Sekunden, welche Ressource den Auftrag am effizientesten übernehmen sollte. Bei Bedarf teilt das System Transporte automatisch in Teilstrecken auf, etwa wenn ein Routenzug das Material aus dem Lager bringt, ein Stapler es umsetzt und ein AGV es weiter zur Produktion fährt.

So entsteht ein durchgängiger, intelligenter Materialfluss ohne Systembrüche.

Wie viel Potenzial steckt in einer hybriden Steuerung?

Eine hybride Steuerung sorgt dafür, dass jedes Fahrzeug seine Stärken dort ausspielt, wo es am meisten Wirkung entfaltet: der Routenzug auf längeren Touren, der Stapler bei flexiblen Aufgaben und das AGV bei planbaren Transporten.

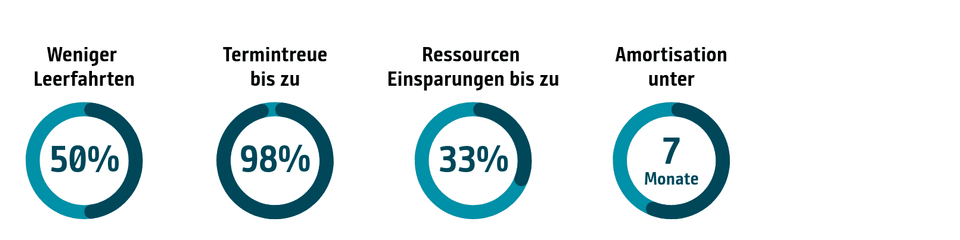

Das zentrale System verfügt jederzeit über Informationen zu allen Aufträgen, Positionen und verfügbaren Ressourcen. Es prüft Prioritäten und Entfernungen, vergleicht Kapazitäten und weist automatisch die Ressource zu, die den Auftrag am effizientesten übernehmen kann. So werden Transporte optimal verteilt, Leerfahrten vermieden und Engpässe früh erkannt. Unternehmen erreichen damit eine Termintreue von bis zu 98 Prozent und Ressourceneinsparungen von bis zu 33 Prozent.

Wie das in der Praxis aussieht, zeigt ein Beispiel aus der Automobilindustrie:

In der Karosseriefertigung steuert das Transportleitsystem SYNCROTESS sämtliche innerbetrieblichen Transporte von Staplern über Routenzüge bis zu AGVs.

Automatisierte Anlagen wie Schweiß- oder Klebemaschinen müssen kontinuierlich mit Bauteilen versorgt werden. Die Produktionsanlagen melden ihren Materialbedarf automatisch an das Transportleitsystem, das in Echtzeit die passende Ressource auswählt und die Aufträge effizient verteilt. So bringt ein Stapler neues Material aus dem Lager und stellt es an einem definierten Übergabeplatz bereit. Im nächsten Schritt beauftragt SYNCROTESS zwei AGVs mit dem weiteren Transport. Eines bringt das Material zur Anlage, während das andere den leeren Behälter abholt und zurück ins Lager transportiert.

So entsteht ein durchgängiger Materialfluss ohne Informationsbrüche. Mehrstufige Transportketten werden intelligent koordiniert mit deutlich weniger Leerfahrten, stabileren Prozessen und höherer Versorgungssicherheit.

Fazit: Integration ist der Schlüssel zur Zukunft der Intralogistik

Die Intralogistik der Zukunft denkt nicht mehr in Fahrzeugen, sondern in vernetzten Prozessen. Nur wenn alle Verkehrsträger gemeinsam geplant und gesteuert werden, lässt sich das volle Potenzial automatisierter und manueller Ressourcen ausschöpfen. Hybride Steuerungssysteme schaffen dabei den entscheidenden Mehrwert: Sie verbinden Transparenz, Effizienz und Flexibilität zu einem durchgängigen Materialfluss.

Anstelle isolierter Einzellösungen entsteht so ein intelligentes Gesamtsystem, das dynamisch auf Veränderungen reagiert, Ressourcen optimal nutzt und Stillstände vermeidet. Wer diese Integration heute konsequent umsetzt, legt den Grundstein für eine skalierbare, resiliente und zukunftssichere Werkslogistik.

Wie gut sind Ihre Transportprozesse heute miteinander vernetzt und wo entstehen noch Brüche im Materialfluss?

ÜBER UNSERE EXPERT:INNEN

Zdravka Ley

Marketing Manager

Zdravka Ley arbeitet seit 2002 als Marketing Manager bei INFORM und beschäftigt sich mit Themen rund um die Optimierung und Nachhaltigkeit der Lieferlogistik und der innerbetrieblichen Transportlogistik.