ARaymond Success Story

Den gesamten S&OP-Prozess

im Blick mit ADD*ONE

Wann werden welche Artikel nachgefragt? Wie lassen sich Bedarfe kosteneffizient decken? Wann muss die Produktion von Artikeln beginnen? Diese zentralen Fragen beantwortet der Automobilzulieferer ARaymond mithilfe der intelligenten Lösungssuite ADD*ONE. Die INFORM-Software integriert Absatz-, Bestands- und Produktionsplanung in einem transparenten System. Und das für ein 25.000 Artikel umfassendes Portfolio, das über alle Produktionsstufen effizient geplant werden muss. Das Ergebnis: Die Optimierung der gesamten Wertschöpfungskette - vom Vertrieb über die Beschaffung bis hin zur Planung der Arbeitsgänge in der Produktion in einem System. Dies ist gleichzeitig die Basis für einen effektiven S&OP-Prozess.

ADD*ONE bildet für unseren jetzt etablierten S&OP-Prozess die wesentliche Datengrundlage und das aus einem System. Dadurch konnten wir diesen Prozess nicht nur stark vereinfachen, er steht vor allem auf einer validen Basis und gewinnt dadurch an Effizienz.

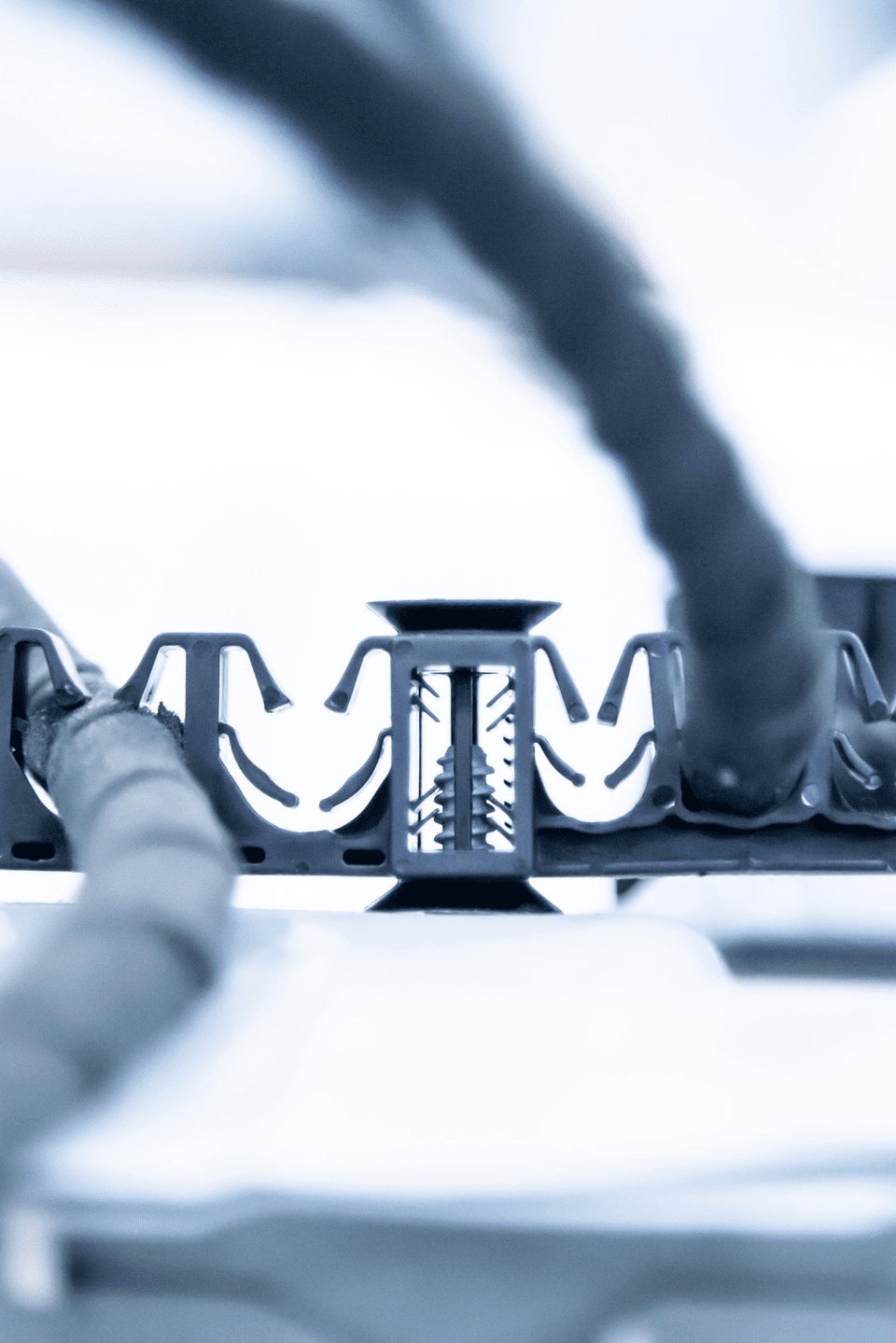

Mit 1.441 Mitarbeitenden produziert die A. Raymond GmbH & Co. KG, das größte Unternehmen des ARaymond Netzwerks mit Sitz in Lörrach, über 25.000 verschiedene Artikel für die Automobilindustrie. Die Herausforderungen für das Supply Chain Management sind komplex. Für das Produktportfolio existieren 48.000 Artikel-Kunden-Kombinationen. Und das Produktionsvolumen von 5 Milliarden Fertigteilen pro Jahr erfordert eine passgenaue Planung von 13.000 Ressourcen – darunter hunderte von Maschinen und tausende Werkzeuge. Daraus entstehen sehr viele Kombinationsmöglichkeiten in der Produktion, um den Marktbedarf zu decken. „Unser umfangreiches Sortiment und unsere vielfältigen Produktionsprozesse erfordern eine digitale Planungsmethode, mit der wir die gesamte Wertschöpfungskette transparent optimieren“, erklärt Julian Keller, Team Lead Supply Chain bei ARaymond.

Bislang wurde die komplexe Planung mithilfe des ERP-Systems sowie umfangreicher Excel-Listen durchgeführt. „Die von uns produzierten Artikel besitzen jedoch eine äußerst ausgeprägte Dynamik in den Kundenbestellungen mit besonders vielen sporadischen Artikelabrufen“, so Keller weiter. „Dies erfordert eine schnelle Reaktionsfähigkeit, um die Planung auch kurzfristig an entsprechende Änderungen anpassen zu können.“ Mit der herkömmlichen Planungsmethoden stieß A. Raymond dabei an Grenzen.

Die auf die Optimierung der gesamten Wertschöpfungskette spezialisierte Lösungssuite ADD*ONE erwies sich auf der Suche nach einem geeigneten System als die umfassendste und für ARaymond passendste Lösung. Darüber hinaus zeigte sich, dass die Experten von INFORM schnell ein tiefes Verständnis für die besonderen Prozesse des Automobilzulieferers entwickelten. „Wir pflegen von Beginn des Projekts bis heute eine enge und partnerschaftliche Zusammenarbeit“, so Keller. Daneben überzeugte Keller der Leistungsumfang der INFORM-Software. Speziell für die Absatzplanung entwickelte Algorithmen liefern täglich unternehmensweit zuverlässige Absatzprognosen. „Vertrieb, Produktion, Beschaffungsmanagement und Geschäftsführung nutzen diese Basisinformationen aus ADD*ONE und ergänzen die Planung mit ihrem Fachwissen. Im Anschluss liefert uns die Software einen abgestimmten, für alle Abteilungen nachvollziehbaren Plan“, so Keller. Dabei können die Planer nun jeden einzelnen Artikel flexibel mit allen Ebenen wie Kunden, Region und Warengruppe verknüpfen und planen.

Lesen Sie die komplette Success Story für mehr Details zum Projekt und den Erfolgen.

HERAUSFORDERUNGEN

ERGEBNISSE